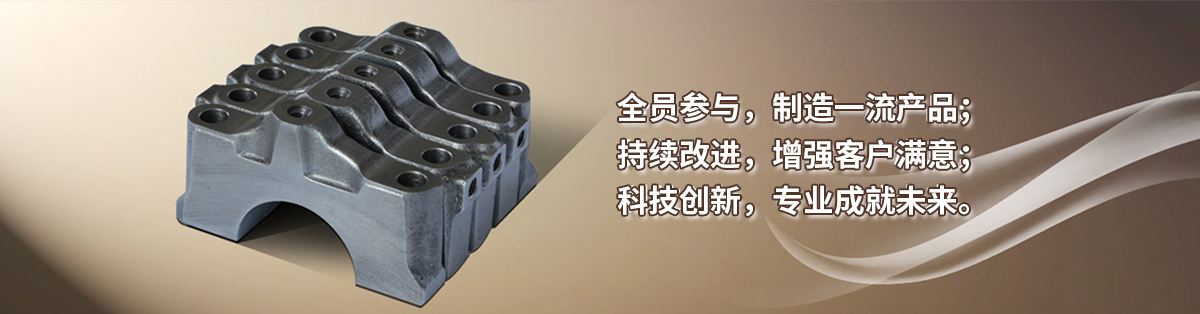

轴承是汽车制造领域常用的部件,轴承一般来说包括轴承座、芯轴(滚珠)和轴承盖。而发动机轴承的组件是全密封的状态,另外,芯轴(滚珠)在工作过程中会对轴承盖产生不同程度的摩擦,而持续的工作状态会产生大量的摩擦热,因此,为了能够更好的保证发动机轴承的常规使用的寿命,对发动机轴承盖的耐磨性能和散热性能都有一定的要求。

而目前,改变发动机轴承的各组件的机械结构,如增加散热孔来提高散热性能等,但是通过各组件的机械结构这一方法来提高发动机轴承的散热性和耐磨性能,作业周期长,设备也需要改进成本大,效果不明显。

本发明的目的是提供一种发动机轴承盖及其制备方法,通过该方法制得的发动机轴承盖具有散热性能好,强度高且耐磨性能好等优点。

为了实现上述目的,本发明提供了一种发动机轴承盖的制备方法,其中,先将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒混合后进行熔炼;接着进行精炼得到熔融铁水,紧接着将熔融铁水注入到发动机轴承盖的型腔中进行浇铸成型制得型胚;最后型胚再进行热处理即制得所述发动机轴承盖;

其中,相对于100重量份的球墨铸铁,所述黄铜粉末的用量为1.0-2.0重量份,所述碳化硅的用量为0.1-0.3重量份,所述石墨粉末的用量为1.2-1.5重量份,所述锰的用量为0.5-1.2重量份,所述铬的用量为0.05-0.15重量份,所述钼的用量为0.1-0.5重量份,所述铈土的用量为0.05-0.25重量份,所述铼的用量为0.1-0.3重量份,所述五氧化二钒的用量为0.05-01重量份。

通过上述技术方案,本发明通过将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒按照特定的重量份比进行混合后进行熔炼、精炼后浇铸成型制得型胚及热处理后即得到具有散热性能好,强度高且耐磨性能好等优点。

以下对本发明的具体实施方式来进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明提供了一种发动机轴承盖的制备方法,其中,先将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒混合后进行熔炼;接着进行精炼得到熔融铁水,紧接着将熔融铁水注入到发动机轴承盖的型腔中进行浇铸成型制得型胚;最后型胚再进行热处理即制得所述发动机轴承盖;

其中,相对于100重量份的球墨铸铁,所述黄铜粉末的用量为1.0-2.0重量份,所述碳化硅的用量为0.1-0.3重量份,所述石墨粉末的用量为1.2-1.5重量份,所述锰的用量为0.5-1.2重量份,所述铬的用量为0.05-0.15重量份,所述钼的用量为0.1-0.5重量份,所述铈土的用量为0.05-0.25重量份,所述铼的用量为0.1-0.3重量份,所述五氧化二钒的用量为0.05-01重量份。

本发明中,精炼的条件可以在宽的范围内选择,为了进一步提升精炼的效果及提高所制得的发动机轴承盖的综合性能,优选地,在所述精炼过程中还加入了孕育剂;且相对于100重量份的球墨铸铁,所述孕育剂的用量为0.35-0.75重量份。

本发明中,所用孕育剂的种类可以在宽的范围内选择,但是为了更好的提高精炼的效果及所制得的发动机轴承盖的耐磨性能及其强度,优选地,在所述精炼过程中还加入了孕育剂;相对于100重量份的球墨铸铁,所述孕育剂的用量为0.35-0.75重量份。

另外,所述孕育剂的种类可以在宽的范围内选择,但是为了更好的提高所制得的发动机轴承盖的耐磨性能及其强度,优选地,所述孕育剂由以下方法制得:将氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛按照重量配比为1:0.1-0.3:0.2-0.5:0.05-0.15:0.05-0.1:0.05-0.25进行破碎、混合,接着在500-650℃下煅烧3-4h,自然冷却后即制得所述孕育剂。

在上述的孕育剂的制备过程中,各原料的尺寸可以在宽的范围内选择,但是为了更好的提高所制得的孕育剂的性能进而进一步提升提高精炼的效果,优选地,所述氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛破碎后的颗粒平均尺寸为10-15mm。

在制备过程中,熔融的条件可以在的范围内选择,但是我了提高熔融的效率,优选地,所述熔融的温度为1550-1600℃,熔融的时间为2-3h。

本发明中,对型胚的热处理的条件可以在宽的范围选择,但是为了更好的提高热处理的效果,优选地,所述热处理的条件为:先将所述型胚在950-1000℃保温3-5h,接着以10℃/min的速率降温至550-600℃保温5-6h,最在保温后直接水冷,即制得所述发动机轴承盖。

另外,热处理之前型胚的温度能控制较宽的范围内,但是为了更好的提高热处理的效果以及提高所制得的发动机轴承盖的强度,优选地,在所述热处理之前,所述型胚的温度为950-970℃。

本发明中,精炼的条件可以在宽的范围内选择,但是为了更好的提高所制得的发动机轴承盖的强度,优选地,所述精炼的条件为:精炼温度为1450-1550℃,精炼时间为60-90min。

将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒按照100:1.0:0.1:1.2:0.5:0.05:0.1:0.05:0.1:0.05的重量比混合后,在1550℃熔融2h熔炼;接着加入孕育剂(孕育剂与球墨铸铁的重量比为0.4:100),在1450℃,精炼60min得到熔融铁水;紧接着将熔融铁水注入到发动机轴承盖的型腔中进行浇铸成型制得型胚(950℃);最后将型胚950℃保温3h,接着以10℃/min的速率降温至550℃保温5h,最在保温后直接水冷,即制得所述发动机轴承盖,记作a1;

上述所用的孕育剂是按照下述方法制得的:将氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛按照重量配比为1:0.1:0.2:0.05:0.05:0.05进行破碎、混合,接着在500℃下煅烧3h,自然冷却后即制得所述孕育剂,且上述氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛破碎后的颗粒平均尺寸为10-15mm。

将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒按照100:2.0:0.3:1.5:1.2:0.15:0.5:0.25:0.3:0.1的重量比混合后,在1600℃熔融3h熔炼;接着加入孕育剂(孕育剂与球墨铸铁的重量比为0.75:100),在1550℃,精炼90min得到熔融铁水;紧接着将熔融铁水注入到发动机轴承盖的型腔中进行浇铸成型制得型胚(970℃);最后将型胚1000℃保温5h,接着以10℃/min的速率降温至600℃保温6h,最在保温后直接水冷,即制得所述发动机轴承盖,记作a2;

上述所用的孕育剂是按照下述方法制得的:将氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛按照重量配比为1:0.3:0.5:0.15:0.1:0.25进行破碎、混合,接着在650℃下煅烧4h,自然冷却后即制得所述孕育剂,且上述氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛破碎后的颗粒平均尺寸为15mm。

将球墨铸铁、黄铜粉末、碳化硅颗粒、石墨粉末、锰、铬、钼、铈土、铼、五氧化二钒按照100:1.5:0.2:1.3:0.9:0.1:0.3:0.15:0.2:0.08的重量比混合后,在600℃熔融3h熔炼;接着加入孕育剂(孕育剂与球墨铸铁的重量比为0.6:100),在1500℃,精炼75min得到熔融铁水;紧接着将熔融铁水注入到发动机轴承盖的型腔中进行浇铸成型制得型胚(960℃);最后将型胚980℃保温4h,接着以10℃/min的速率降温至600℃保温6h,最在保温后直接水冷,即制得所述发动机轴承盖,记作a3;

上述所用的孕育剂是按照下述方法制得的:将氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛按照重量配比为1:0.2:0.4:0.10:0.08:0.15进行破碎、混合,接着在600下煅烧3h,自然冷却后即制得所述孕育剂,且上述氧化镁、氧化锰、硅钡、氧化锌、氧化钙和氧化钛破碎后的颗粒平均尺寸为12mm。

按照实施例1的制备方法制得发动机轴承盖b1,不同的是加入孕育剂与球墨铸铁的重量比为0.2:100。

按照实施例1的制备方法制得发动机轴承盖b2,不同的是原料中未加入黄铜粉末。

对实施例1-3制得的发动机轴承盖a1-a3以及对比例制得的发动机轴承盖b1-b3,按照国标gb/t18254-2002进行强度和延伸率的测试,还进行了散热性测试,且a1-a3均具有优良的散热性能。结果显示a1-a3的强度均超过国标25%以上,延伸率超过国标40%以上。另外,本发明提供的发动机轴承盖a1-a3具备极高的耐磨性,有利于保证甚至延长发动机轴承的常规使用的寿命和使用安全性。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,能够最终靠任何合适的方式来进行组合,为了尽最大可能避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也能够直接进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。