在使用过程中常见的轴承损坏形式及其机理,轴承损坏的原因,并提出延长其常规使用的寿命的对策。

柴油机轴承常见的损坏形式有磨粒磨损、疲劳剥落和烧熔三类。各种损坏形式之间往往是相互联系、互相促进的。

① 磨粒磨损:这是由于混入润滑油中的微小坚硬的固体颗粒,随润滑油循环进入轴承与轴的间隙中,附着在轴承表面,形成磨粒,造成轴承表面的擦伤和刻痕。

② 疲劳剥落:轴承在过载、偏磨的情况下,因轴承工作时候的温度太高,合金层不均匀或合金材料的疲劳强度太低,轴承在油膜压力冲击下,合金层发生疲劳裂纹,此称龟裂,龟裂的疲劳裂纹向合金层深度方向发展,至向结合面附近沿横向延伸,彼此交替,造成合金材料片状剥落。

③ 烧熔:由于轴承间隙过大或过小,当润滑油中断供给和供给不足,或者轴承与轴颈间没形成油膜,从而在轴承与轴颈间发生半干摩擦或干摩擦,产生大量的摩擦热,引起显微的熔化、粘着,如果继续发展,将导致轴承烧熔。

轴承属于易损件,引起轴承损坏的原因很多。这里从使用、维护和维修三方面来分析。

① 冷启动后马上加大负荷或高速运转。由于柴油机冷机启动时,机油尚未充分进入润滑表面,就以很高的转速或大负荷运转,致使润滑效果不良,机油温度上升、粘度下降,破坏了摩擦副表面油膜的形成,使之形成半干摩擦或干摩擦,引起轴承损坏。

② 机油不足开车。在机油供给不足(油面过低)的情况下运行,轴承表面不能够实现正常润滑,其表面因此产生干摩擦,导致轴承损坏。

③ 在机油压力过低下运转。机油压力过低,则润滑系不能够实现正常的机油循环和压力润滑。这样,就无法将足量的机油可靠地供至轴承与轴颈间,使轴承与轴颈间得不到充分的润滑,因此导致轴承损坏。

④ 冷却水量不足开车。冷却水量不足使冷却效果变差,造成柴油机工作时候的温度过高,使机油粘度下降,轴承与轴颈间的润滑油膜不易形成和保持,轴承的润滑条件恶化,造成轴承损坏。

⑤ 超速超负荷运行。经常超速超负荷运行,则使柴油机长时间处在负荷过大的工况下运转,导致柴油机粗暴燃烧,造成柴油机过热,轴承与轴颈间的机油油膜容易遭到破坏,以致发生轴承损坏现象。特别是新机和大修机严禁超速超负荷运行。

① 机油质量不佳。未按规定使用机油,甚至加注低劣假冒油品,各摩擦面不能建立完整且有一定厚度的油膜,使润滑效果下降,易造成轴承损坏。

② 添加或更换机油不及时。加机油不及时,便会产生上述机油量不足的问题。机油在柴油机不断工作的过程中,会被空气中吸人的尘土以及柴油机自身燃烧产物和磨损产物所污染而变脏,若不按时换,不仅机油中的杂质会随机油循环进入轴承与轴颈间,粘附在轴承表明产生磨粒,加剧轴承磨损,甚至会造成油道、油管堵塞,导致轴承烧熔。

③ 清洗或更换机油滤清器不及时。这会造成机油滤清器阻力过大甚至堵塞,使机油不经过滤芯而从旁通阀通过,而使用未经过滤的机油来润滑轴承内表面,则极易引起轴承与轴颈表面的严重磨损及拉伤。

① 轴承与轴颈配合间隙不当。间隙过大,使机油不易保持;若间隙过小,机油难以进入。导致轴承与轴颈间的机油油膜难以形成,引起轴承损坏。

③ 装配时,轴承座、轴承、曲轴和连杆等零件表面不清洁,均会造成轴承损坏。

通过上述轴承损坏的缘由分析可见,只有在使用的过程中正确使用、合理维护,在维修时保证修理质量,才能减少机械事故,降低消耗,延长其使用寿命。

① 冷车启动后,应怠速空负荷下运转3~5min,使轴承与轴颈间形成油膜后,方可转为正常行驶。使用中严禁柴油机长时间在超负荷下运转,避免急加速。

② 新机或大修后的柴油机应按规定进行磨合。工作中不准长时间高速超负荷运行,需考虑运转时间和负荷的合理分配。

③ 保持柴油机的正常工作时候的温度(80~90℃)。运行过程中要注意仔细观察冷却水量和水温、油温状况,如发现水量不足或水温、油温高于限值,则应及时停机检查,妥善处理后再开机运行。

④ 使机油数量和压力保持在规定的范围内。在运行过程中要注意仔细观察机油油面及机油压力表或机油压力指示灯,如发现机油量不足或机油压力小于规定要求,应及时停机检查,待妥善处理后再继续运行。

① 按规定向油底壳加足质地纯洁、牌号对路的机油。常常检验核查机油油面及油质情况,及时添加或更换质量符合标准要求的机油,保持油面在规定的范围内,并且油质良好。

② 加强对机油滤清器的维护保养。这是防止机械杂质进入轴承与轴颈间,延长柴油机常规使用的寿命的一项重要措施。应按规定及时清洗或更换机油滤清器,以保持其滤清性能和效果,防止机油过度脏污而造成零件磨损与拉伤。

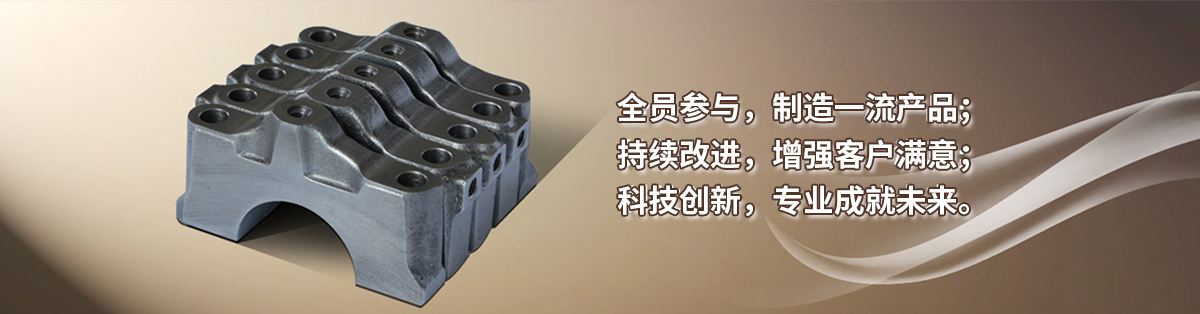

① 装配轴承时要保证轴承与轴颈的配合间隙符合相关规定。检查配合间隙的方法,除用仪表测量外,多采用经验法来判断确定,通常是将轴承装入座孔后,涂上机油,再将连杆装在相应的轴颈上,然后用手甩动连杆,若能转动1~1.5圈,沿曲轴轴线方向扳动连杆没有间隙感觉,即说明连杆轴承配合符合标准要求;曲轴主轴承配合间隙的检查方法是将轴承装入轴承盖和座孔后,在轴承和轴颈表面涂上机油,装上曲轴和轴承盖,并按一定顺序(六缸机为4,2,6,3,7,1)、分次(一般为三次)以规定的力矩将全部轴承盖拧紧,然后用手扳动曲轴的连杆轴颈,以曲轴能转动1/2圈左右为宜。

② 更换轴承时,必须对轴承进行选配。根据间隙选轴承,轴承长度符合相关规定,轴承装入座孔内上下两片每端应高出座孔平面0.05min,以保持轴承与座孔紧密配合,提高散热效果;同时还要求突榫要好,以保持轴承不在轴承座孔内转动;轴承与轴颈间的间隙要适当,装人座孔要同心。

③ 保证装配质量。轴承、连杆、曲轴应在完全清洁的情况下装配,尤其是机油不允许有任何杂物。轴承与连杆、曲轴装配时,要涂以足量的清洁机油,以保持柴油机冷启动和运转时的润滑。