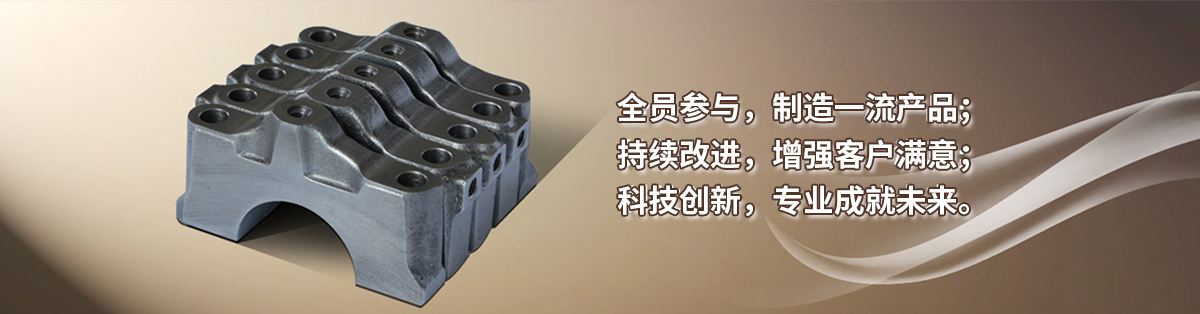

主轴承盖的最大的作用是固定曲轴,承受冲击载荷,本身的加工精度和性能要求都较高,是柴油机零部件中的一个重要结构件。它的精度和性能直接影响着主机的性能和寿命。

主轴承盖采用悬挂式结构,主要由机体曲轴箱部分、主轴承盖、主轴瓦和主轴承螺栓组成。主轴承盖与机体配合目前有两种形式,一种形式采用锯齿面定位,通过两个主轴承螺栓固定在机体主轴承座下方,另一种定位形式为侧平面定位。为保证各主轴承孔间的同轴度,机体与主轴承盖合装后采用组合加工。

主轴承盖的结构不是太复杂,但加工精度要求比较高,主要加工内容有平面、主轴承瓦孔、安装用的螺栓孔、定位销孔及齿形等。

根据零件的批量大小和企业的生产现状,结合毛坯的产品质量、铸造精度等级、设备加工能力等因素可对上述工艺进行局部调整,以提高零件的加工精度与质量。

应严格控制主轴承盖的毛坯铸造精度,保证技术方面的要求,以便保证在粗加工过程中有充足的切削余量。

a. 主轴承盖的材料牌号、本体或试块的强度、硬度、金相组织等要求严格按有关标准规定执行。

b. 轴承盖的基本尺寸、壁厚公差及质量偏差等要求严格按有关标准或图纸要求执行。

d. 制造方式:由于主轴承盖生产批量较大,毛坯制造时应采用高精度和高生产率的金属模具进行生产。

由于主轴承盖结构最简单,在粗加工过程中,可优先考虑以主轴承盖外形为基准进行划线,并以其底面或者前后端面为粗基准进行加工。

主要考虑“基准重合”、“基准统一”、“便于装夹”的三个原则,来保证工件加工精度和工件安装便捷可靠,例如采用主轴承盖底面、前后端面等面基准。

主轴承盖关键加工工序最重要的包含定位平面、安装用的螺栓孔、与机体合装后的主轴承孔以及定位销孔等内容,加工精度和尺寸要求见表 1。

主轴承盖的材料大多选用球墨铸铁,与普通灰铸铁相比,其强度、硬度、韧性、耐磨性等方面都有较大的提高,在工艺流程中也易引起刀具的磨损与消耗。传统主轴承盖螺栓孔的加工一般都会采用高速钢材料的超长麻花钻在摇臂钻床上加工,见图 1,在切削过程中需不断退刀排屑,加工精度和效率较低,操作劳动强度大,易引起“堵屑”,钻头折断,深孔钻偏等质量问题。

随着机床、刀具的持续不断的发展与创新,通过工艺改进,目前主轴承盖螺栓孔加工能调整在数字控制机床上,采用硬质合金钢材料的枪钻来加工,其特点是分屑可靠,切削力平稳,高效,高精度,见图 2。

表 2 为主轴承盖螺栓孔两种加工工艺的比较,主轴承盖螺栓孔示意图见图 3。

下一步,通过刀具材料的进一步改善与调整,慢慢地提高刀具的耐用度,降低加工成本,提高经济效益。另外,通过设计专用工装,使工件装夹方便,优化加工参数,充分的发挥机床性能,能更加进一步提高主轴承盖螺栓孔的加工质量和加工效率。

d. 机床的选取要最大限度地考虑企业的发展规划和产品的系列化升级以及产能的打造。

可以选用 X2012A 龙门铣床、TX612 卧式镗床、X63W 卧式铣床及 MB7150 平面磨床,保证底面、顶面等基准面尺寸精度 IT6 级以上,表面粗糙度 Ra 3.2 以上,形状与位置等几何精度 IT5 级以上;选择 TH6213 卧式加工中心,龙门加工中心等设备能保证主轴座孔尺寸精度IT6级以上,表面粗糙度 Ra 1.6 以上,形状与位置等几何精度 IT5 级以上。

在机械制作的完整过程中,工艺装备的合理使用对保 证工件质量,提高机械制造水平,降低生产所带来的成本等方面起着至关重要的作用,根据主轴承盖工艺流程,通过工装夹具的设计在扩大机床的应用限制范围、保证加工精度和提高效率等方面具有非常明显效果。

图 4 与图 5 是两种用于主轴承盖螺栓孔加工的钻模工装。根据加工方式的不同,两种工装可以分别选择安装在立式加工中心或者是卧式加工中心的工作台上。设计这两种工装的作用主要是用于主轴承盖的夹紧与固定,由于工件与夹具是无间隙配合,通过底面与侧面的定位,可以完全保证加工后螺栓孔的垂直度和位置度要求。

主轴承盖的结构较为简单,内燃机厂家应根据公司真实的情况和发展需求,在保证产品质量的前提下,考虑使用先进的技术装备包括数字控制机床、专用机床、配备专用夹具等方式,提高加工效率,降低劳动力,达到提高经济效益的目的。